www.engineering-korea.com

19

'18

Written on Modified on

프로세스 신뢰성이 높은 가공을 위한 인터페이스

대형 금형 제작업체 Schweiger, HAIMER 기술을 채택하다.

바이에른 주 슈타펠제의 우핑에 소재한 Schweiger GmbH & Co. KG (슈바이거 사)는 요구사항이 가장 까다로운 산업 중 하나인 자동차 산업에 전문적으로 제품을 공급합니다. 이를 위해 매니징 디렉터인 Anton Schweiger와 약 75명의 직원들은 모든 사출 금형을 최고 수준의 정밀도와 품질로 생산하기 위해 노력하고 있습니다. 다른 한편 이들은 무엇보다도 엄청난 비용 절감 압박을 받는 글로벌 시장에서 경쟁하고 있습니다.

그러나 글로벌 경쟁의 어려움에 직면해서도 역량을 갖춘 이 툴 제조업체와 그의 팀은 상황에 맞추어 적응하며 자신의 입지를 유지하고 있습니다. 절대적으로 안전이 보장되는 가운데 자동화 프로세스 체인을 통해서 고품질을 갖추기 위해 요구되는 모든 사항을 충족하는 사출 금형을 생산합니다. 예를 들어 2016년에는 회사에서 새로운 생산 시설을 신축했으며 XXL 부품도 한 번의 클램핑 작업으로 가공할 수 있는 DMC 210U 및 270U 5축 DMG Mori 머시닝 센터에 투자했습니다. 적절한 팔레트 자동화 기능을 갖춘 이 머신들은 연중 무휴로 작동하지만 1인 교대 근무가 전부입니다. 더구나 주말에는 머신이 완전 무인으로 가동됩니다. 이를 위해서는 관련된 모든 구성 요소 및 기능에 최고의 프로세스 신뢰성이 필요합니다.

이와 관련하여 Anton Schweiger는 툴 클램핑 기술에도 초점을 맞춰왔는데, 이 기술은 종종 스핀들과 툴 사이에서 간과되는 인터페이스입니다. 이 기술은 가공 품질, 스핀들의 사용 기간 및 툴 수명을 좌우하는 중요한 요소들입니다.

Schweiger의 밀링 전문가들은 Igenhausen에 소재한 HAIMER GmbH의 지원과 조언을 통해 프로세스의 안전성과 신뢰성을 더욱 확보할 수 있었습니다. HAIMER는 40년 역사의 유럽의 툴링 기술을 선도하는 툴 클램핑 기술업체이며, 열박음 기술 및 밸런싱 기술 분야에서 세계적인 선두업체로 인정받는 업체입니다.

품질이 차이를 만들다

Schweiger의 생산 매니저인 Andreas Orterer가 볼 때 HAIMER와의 파트너십이 이렇게 긴밀한 것은 품질 덕분이라며 "Haimer 제품을 사용하면 항상 높은 기준을 충족하는 품질을 제공할 수 있습니다."라고 말합니다.

Schweiger에서는 현재 열박음 기술을 채택하여, 수천 개의 HAIMER 툴 홀더를 사용합니다. 이밖에 2대의 파워 클램프 열박음 장치와 1대의 발란싱 머신을 슈바이거 사의 생산공정에 도입하여 사용하고 있습니다.

"우리는 툴링에 관한 모든 것을 Haimer라는 원스톱 소스에서 구매합니다. HAIMER는 알려진바와 같이 머신 전문가들이 열박음 장치와 발란싱 기기를 꾸준히 개발해왔습니다. 또한 HAIMER 기기들은 사용법이 용이하고 생산성이 높다는 장점이 있습니다. "라고 Andreas Orterer는 덧붙여 말합니다.

Schweiger에서 열박음장치과 발란싱기기 사이에 있는 HAIMER Microset 툴프리세터 UNO Autofocus 20 | 70도 동일한 장점들을 가지고 있습니다.

툴프리세터는 HAIMER가 2017년 초 빌레펠트에 소재한 Microset Tool Presetting Technology를 인수하면서 "HAIMER" 제품이 되었습니다. 수동 버전과 비교할 때 UNO Autofoucs 자동 포커싱 기능은 C 축의 측정을 위해 자동으로 절삭 날에 초점을 맞출 수 있습니다. 특히 둘레에 절삭 날이 여러개인 툴의 경우 이 옵션을 사용하면 시간을 대폭 단축할 수 있습니다. 요컨대 HAIMER 툴프리세터는 툴길이 세팅의 설정 시간을 최대 70%까지 단축할 수 있습니다.

Haimer GmbH의 경영이사 Andreas Haimer는 이를 다음과 같이 설명합니다. "Microset Tool Presetting Technology를 인수함으로써 당사는 툴 관리를 위한 토탈 시스템 공급업체가 되었습니다. HAIMER의 기존 제품 구성인 고정밀 툴링, 클램핑, 열박음 기술 및 밸런싱 기술에 Microset 툴프리세터가 더해지므로써 HAIMER제품 포트폴리오가 더욱 넓어지게 되었으며, 이로 인하여 고객에게 더 많은 지원을 제공할 수 있게 되었습니다."

최고의 자동 런아웃 정확도

독일의 툴 및 금형 제작업체 협회(VDWF)의 부회장인 Anton Schweiger가 20년 이상 HAIMER와 파트너십을 유지하면서 HAIMER의 툴 홀더를 사용해오고 있다는 사실만 보아도 HAIMER 제품에 대한 높은 만족도를 가늠할 수 있습니다.

툴 제작업체 경영인인 안톤 슈바이거는 20년 전 HSC 머신을 구입했을 때, 런아웃 정확도 향상을 고민했고, 고민을 해결하고자 기존에 사용중이던 콜렛척을 포기하고 HAIMER 열박음척으로 대체하였습니다. "HAIMER와 Schweiger의 공통된 회사 이념은 바로 품질 이었습니다." 다른 공급업체의 제품과 비교할 때 HAIMER 열박음 척은 품질이 뛰어났고 런아웃 정밀도가 우수하였기 때문에 안톤 슈바이거는 HAIMER제품을 선택하였습니다. "HAIMER 열박음 척은 런아웃 정확도가 기본적으로 모두 3 μm 미만입니다."

이러한 정확도는 슈바이거에 있어서 중요한 전제 조건이 됩니다. 슈바이거 금형 제작업체는 값싼 소모품을 찍어내는 사출 금형을 생산하지 않고 프리미엄 차량 등에 사용되는 매우 정교한 금형을 제작합니다. 예를 들어 2액형 사출 성형에서 헤드 라이트 엔드 플레이트를 생산하는 데 사용되는 금형을 제작하는 등 정교한 금형이 슈바이거의 생산품입니다. 슈바이거사의 고객들은 대부분 프리미엄 제조사이며, 작음 흠하나 허락하지 않는 높은 품질의 최종 제품 생산을 목적으로 한다. 따라서 사출 금형도 동일하게 높은 수준의 품질 조건을 충족해야 하며, 표면 조도는 유리처럼 매끄러워야 하며 공차도 2/100 mm 미만을 유지해야 합니다.

Schweiger의 주요 생산 영역은 대형 복합 금형을 밀링하는 작업으로 개별 공작물의 최대 무게가 9톤에 이르기도 합니다. 일반적으로 300 ~ 400 mm, 때로는 최대 500 ~ 600 mm 깊이로 캐비티가 매우 깊습니다. 이러한 깊이의 캐비티를 위해서는 슬림한 열박음 툴 홀더, 열박음 익스텐션의 사용뿐만 아니라 생크가 긴 툴이 필요합니다. 슈바이거사의 생산 매니저인 오르터러는 " Haimer의 강점은 스탠다드 툴홀더 품목도 다양하지만, 다양한 주문 제작형 디자인도 가능하다는 것입니다.“ 라고 말합니다. 그는 스탠다드 제품이던 주문제작형 제품이던 모두 런아웃 정밀도는 우수하다고 칭찬합니다. 이러한 HAIMER제품의 장점은 우수한 가공 결과를 가능하게 하고, 스핀들과 툴 수명을 연장할 수 있게 합니다.

긴 툴 수명으로 가능한 무인 작동

일반적으로 스핀들 수명이 길면 상당한 비용 절감 효과를 얻을 수 있지만 자동화된 생산에서는 툴 수명의 중요성은 더욱 큽니다. "무인 작업을 위해서는 절대적으로 신뢰할 수 있고 오래 지속되는 스핀들, 툴 홀더 및 툴 시스템이 필요합니다."라고 Anton Schweiger는 설명합니다.

Schweiger는 한 번의 클램핑 작업으로 40 ~ 50시간, 심지어 100시간 동안 연속해서 많은 대형 사출 금형을 자동으로 가공합니다. 무인 작동 중 툴이 파손되거나 심지어 스핀들이 손상되면 치명적인 결과가 초래됩니다. 또한, 요구되는 좋은 표면 조도를 달성하기 위해서는 견고하고 안정되게 툴이 연결되어야 합니다. "이러한 연결의 핵심은 Haimer 툴 홀더로서, 프로세스 신뢰성이 높은 가공을 가능하게 합니다."라고 슈바이거 사의 사장은 덧붙여 말합니다.

그러나 표준 툴 홀더를 사용한다고 해서 툴 제작업체의 요구 사항이 모두 최적으로 충족될 수 있는 것은 아닙니다. Anton Schweiger는 특히 HAIMER의 긴밀한 협력과 유연한 해결 능력을 높이 평가합니다. "우리 입장에서는 Haimer가 고객의 의견을 잘 반영하고 있다는 점이 중요했습니다."라고 슈바이거 사장은 강조합니다. 슈바이거를 담당하고 있는 HAIMER의 영업 담당 매니저 Oliver Lechner(올리버 레히너)는 고객의 문의에 항상 신속하게 대응합니다. 올리버 레히너는 " 우리는 Schweiger에 360mm 깊이의 캐비티를 가공할 수있는 밀링 아버를 주문제작형으로 공급하는 등, 슈바이거사의 가공에 맞는 주문 제작형 제품을 제공하고 있습니다."라고 사례를 이야기 합니다. Anton Schweiger(안톤슈바이거)도 "주문제작형 툴 홀더를 사용하여 툴 직경과 각 캐비티에 맞게 완벽하게 가공할 수 있었습니다. 이러한 점이 황삭작업에 있어서도 문제가 발생하지 않을까 염려하지 않고 신뢰를 가지고 가공할 수 있게한 중요한 이유입니다."라고 덧붙어 설명합니다.

툴 및 금형 제작업체인 Schweiger는 1962년 Erich Schweiger에 의해 설립되었습니다. 현재는 아들 Anton Schweiger의 경영 하에 약 75명의 직원을 두고 있으며 매년 약 1,000 만 유로의 매출 규모의 금형 전문업체입니다. 슈바이거의 핵심 사업은 무게가 5 ~ 30 톤인 복합 사출 금형이며 이 중 99%가 자동차 산업에 공급됩니다. 이러한 금형들은 주로 헤드 라이트 커버, 광학 및 시각 구성 부품의 생산에 사용되며, 독일 프리미엄 제조업체 및 프리미엄 제조업체의 1차 벤더들이 그들의 고객입니다. 표준화된 자동화 프로세스가 슈바이거 사의 좋은 생산품질의 핵심이며, 생산이외에도 턴키 솔루션도 슈바이거의 비즈니스 중 하나로써 제품 개발 지원에서부터 생산 및 사후관리 서비스를 제공하는 업체 입니다.

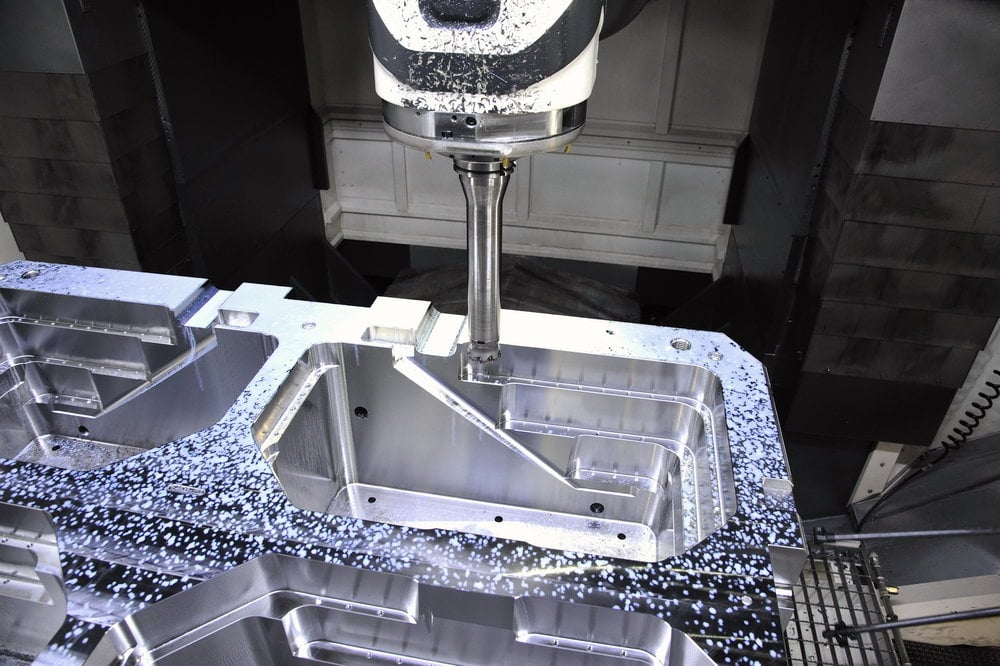

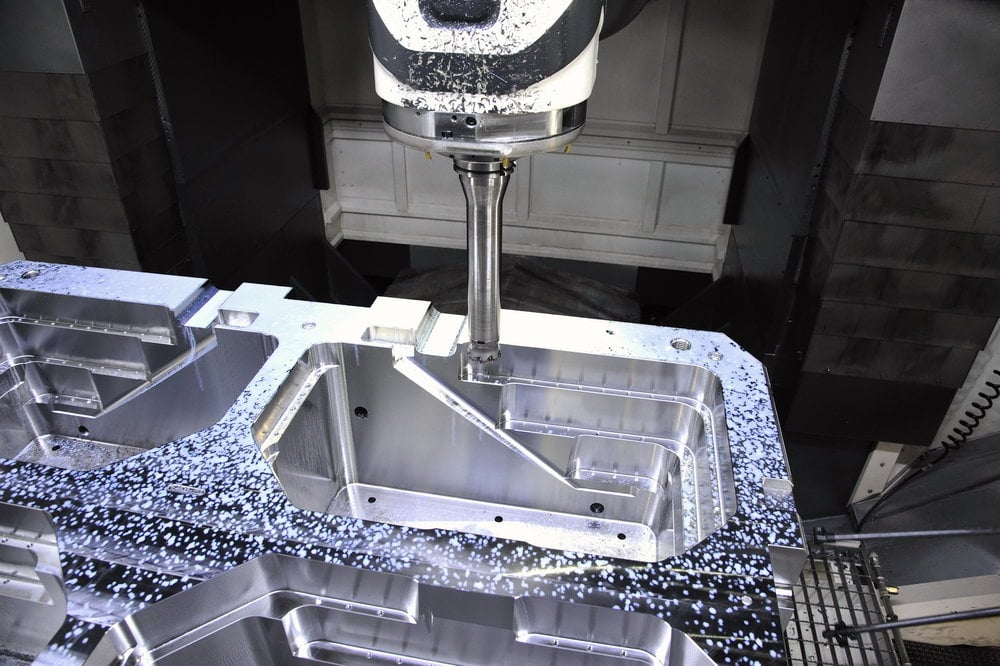

B01a_Haimer-Schweiger_6990.jpg / B01b_Haimer-Schweiger_6993.jpg

Schweiger Tool and Mold Making은 대형 공작물 및 깊은 캐비티 가공 전문업체입니다. 슈바이거 사는 HAIMER의 스탠다드 열박음척과 주문제작형 열박음척을 사용하여 가공을 합니다. 사진: HAIMER

B02_Haimer-Schweiger_7019.jpg

부드럽게 가공할 수 있는 슬림한 디자인의 HAIMER 툴홀더 제품들 : HAIMER 열박음 툴 홀더는 안정적인 프로세스와 고정밀도를 보장합니다.

B03_Haimer-Schweiger_7026.jpg

원스톱 솔루션 : Schweiger Tool and Mold Making은 HAIMER의 툴홀더, 열박음 기술, 밸런싱 기술 및 프리세팅 기술을 사용합니다.

B04_Haimer-Schweiger_7031

Anton Schweiger (안톤 슈바이거), 금형 제작업체 Schweiger의 사장, 경영이사: "완전 자동화 작동을 위해서는 스핀들, 툴 홀더 및 툴까지 모두 100% 신뢰할 수 있고 내구성이 우수한 시스템이 필요합니다. HAIMER는 최고 품질의 툴링에 관한 제품을 슈바이거 사에 제공하고 있습니다. "

B05_Haimer-Schweiger_7010.jpg

최상의 솔루션을 위한 팀워크: HAIMER 독일 남부 영업 매니저인 Oliver Lechner(올리버 레히너, 가운데), 머신 오퍼레이터 Rafal Stawski(라팔 슈타비스키, 왼쪽)와 함께 자리한 Schweiger 생산 매니저 Andreas Orterer(안드레아스 오르터러, 오른쪽).