www.engineering-korea.com

05

'18

Written on Modified on

안전성과 효율성 겸비

HAIMER Safe-Lock™ 빠짐 방지 시스템은 업계 표준으로 자리잡고 있다.

이제 Safe-Lock™은 밀링 작업시 툴 홀딩 분야에서 표준으로 자리잡았다. Safe-Lock™ 시스템이 출시된 이후 지난 10년 동안 이러한 세이프록 클램핑 방식이 기존의 밀링척이나 웰던 툴 홀더보다 우수한 방식임이 알려졌다. 하이머의 라이센스 파트너 가운데 일부는 세계 최고의 절삭 공구 및 공구 홀더 제조사이며(Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, Mapal), 이러한 하이머의 라이센스 파트너가 세이프록 클램핑 방식이 다른 것에 비해 월등히 우수하다는 것을 증명해 주었다. 2017년에는 Iscar와 Ingersoll도 Safe-Lock™ 섕크를 장착한 공구를 출시하기로 결정을 했으며, Safe-Lock™ 을 장착한 열박음척, 콜렛척 및 유압 척 툴 홀더 포트폴리오가 지난 몇 년 새에 훨씬 더 커졌다. Kennametal과 Mapal은 이미 Safe-Lock™을 장착한 유압 척을 출시할 계획을 가지고 있다.

HAIMER GmbH의 경영이사 안드레아스 하이머는 "우리는 Safe-Lock™ 빠짐 방지 시스템이 헤비 듀티 및 러프 밀링 업계에서 새로운 표준으로 자리잡았고 트로코이드 밀링과 같은 다른 분야에서도 점점 더 중요성이 커지고 있다는 것에 자부심을 느끼고 있습니다. 또한 Safe-Lock™ 포트폴리오를 확장하여 더 많은 앤드유저가 세이프록을 이용할 수 있도록 새로운 라이센스 파트너들을 확보하게 되어 매우 기쁩니다."라고 설명한다.

우주항공 산업분야에서 성공적으로 활용

Safe-Lock™은 우주항공 및 에너지 생산 산업의 헤비듀티 가공 요구사항에 기반하여 탄생했다. 다양한 티타늄 합금과 같은 혁신적 소재는 가벼우면서도 매우 단단하고 내부식성을 갖고 있지만 가공하기 어려운 소재이다. 가공이 어려운 소재는 기계와 공정에만 영향을 끼치는 것이 아니라 사용되는 절삭 공구 및 툴 홀더에도 영향을 준다.

대부분의 소재는 단단한 블럭이며, 밀링 공정중에 소재의 최대 90%가 깎여 없어진다. 이러한 공정을 품질을 높이면서도 경제적으로 최적화하고, 높은 절삭량을 달성하기 위해서 높은 토크력과 빠른 피드, 낮은 rpm이 선택된다. 그러나 고성능 절삭(HPC) 작업 중에 공구가 바깥으로 빠지려는 힘이 크게 발생한다. 높은 절삭력과 거대한 피드 레이트는 툴 홀더 안의 공구를 계속 움직이게 하면서 이로 인하여 공구가 빠질 수 있는 위험을 만들기도 한다. 이렇게 공구가 빠지려고 하는 위험은 런아웃 정밀도가 높도록 설계된 열박음 척,유압 척 또는 밀링 척에도 영향을 준다.

이러한 이유에서 Safe-Lock™이 우주항공 산업 내에서 널리 사용되게 되었다. 뮌헨에 위치한 MTU Aero Engines의 스테이터 부품 NC 프로그래밍 담담 부장 알렉산더 슈토이러는 HAIMER 시스템 사용을 결정한 이유에 대해 다음과 같이 설명한다. "Safe-Lock™과 HAIMER의 열박음기술을 사용하여 까다로운 고온 소재를 밀링할 때도 공정 신뢰성을 보장할 수 있었습니다. 저희의 높은 자동화 공정 시스템에 부합하려면 프레임과 주조품 제조시 원활한 가공이 보장되어야 하는데, HAIMER는 이를 충족했습니다." Safe-Lock™ 빠짐 방지 기능 및 최고 동심도는 진동을 낮추어 가공 공정의 안정성을 높인다. 절삭 깊이와 피드율이 증가하여 금속 절삭량을 대폭 높아질 수 있다. 또한 HAIMER 열박음척의 런아웃 정밀도를 최대화 하여 공구 수명이 최대 50% 향상된다.

대칭구조인 Safe-Lock™ 은 3 µm 미만 런아웃 정밀도를 가능하게 하고, 발란싱이 좋고 길이 프리세팅이 간편하다는 이유로 MTU는 Whistle Notch와 웰던 툴 홀더를 사용을 중지하고 HAIMER의 세이프록 열박음 척으로 변경을 하게 되었다. 휘슬노치나 웰던툴 홀더는 공구의 빠짐 현상을 방지하기는 하나, 두 가지 모두 비대칭형으로 설계되어 런아웃과 발란싱에 있어 부족한 점이 있다.

Safe-Lock™을 이용한 높은 생산성

하지만 Safe-Lock™은 항공분야 종사자들에게 뿐 아니라 다른 분야에서도 주목받고 있다. Glätzer, Daniel Rautenbach 에서 일하는 직원들은 자동차 산업의 경쟁이 얼마나 치열하고 또 철저한지 잘 알고 있다. Solingen에 위치한 CNC머시닝 연구소 소장은 다음과 같이 설명한다. “완벽한 품질과 신뢰성있는 납품은 이 분야에서 견적시 기본적으로 요구되는 사항이다. 가격이 경쟁력에 큰 영향을 미친다.” 따라서 그의 사업에서는 이익과 손실사이의 차이가 효과적으로 줄어든다. 그의 주장에 따르면 타협없는 품질, 즉 완벽한 품질은 필수불가결인 사항이다.

이 분야의 가장 큰 프로젝트 중 하나를 통해인고 슐텐(Ingo Schulten, 업무부장)은 하이머 Safe-Lock™ 의 빠짐 방지 시스템을 알게 되었고, 2013년 중반부터 Safe-Lock™을 사용하고 있다. 구체적인 응용분야는 구성 흑연 주철로 구성된 EN-GJS-800-2타입의 공기압축식 트럭 브레이크 파트이다. 오목한 윤곽을 가공하기 위해 절삭 공구와 공작물 사이의 접촉은 정확히 맞는게 아니라 공구의 30 ~ 40% 를 덮는다. 이고 슐텐은 다음과 같이 설명한다. : “극도로 높은 맞물림과 절삭력이 툴을 홀더로 부터 빠지도록 야기시킵니다.” 활용된 웰던 척은 절삭 공구가 홀더에 머물도록 보장했지만, 측면 잠금 나사는 공구가 좋은 런아웃 반복도를 달성하는 것을 방해했다. 슐턴은 “툴 라이프는 공구의 파손을 야기할 정도로 아주 불안정합니다.” 라고 말하였다.

하지만 Safe-Lock™을 사용한 밀링 테스트가 슐텐과 Glätzer의 다른 직원을 확신시켰다. “저에게 있어서 Safe-Lock™제품으로 변경한 것은 마치 자동차 시동을 걸기위해 태엽을 사용하던것에서 전기시동기를 사용하는 것으로 바꾼것과도 같습니다.” 라고 슐텐은 힘을 실어 설명했다. “이로 인해 절삭데이터가 크게 향상되었고 툴 라이프는 40%까지 지속적으로 증가했습니다.”

고속 절삭의 장점

Safe-Lock ™은 또한 다른 산업 분야에서나 헬리콥스 엔드 밀을 사용한 HSC 가공 및 트로코이드 밀링 분야에서 점점 인기를 얻고 있다. 소프트웨어 지원을 통해 절삭 속도와 절삭 깊이를 증가시킬 수있는 트로코이드 밀링 작업 중에 생산성이 크게 향상된다. 따라서 밀링 작업은 재료를 기계 가공하기가 어려울 때도 깊이가 더 깊어지면 3 배 빠르게 수행된다.

하지만 이 또한 툴 빠짐 위험성을 증가시킨다. 트로코이드 밀링 작업 중에 일반적으로 얇은 칩 만 제거 되더라도 절삭 공구 가장자리의 전체 길이가 가공중에 사용되기도 한다. 이로 인해 작업자가 안전한 절삭 공구 클램핑에 주의를 기울이게 만드는 높은 축 방향 힘이 발생한다. 그렇기 때문에 웰던 척의 시스템 보다 더 안전하고, 더 쉽게 설치할수 있으며 또한 아주 강하게 클램핑 될수 있다는 점에서 세이프록이 장착된 열박음 척이 이상적인 해결책이다. 이상적인 발란싱과 세이프록 시스템의 클램핑 안전성과 결합된 열박음 기술의 런아웃 특성이 더 빠른 허용 속도와 완벽한 공구 안전 보장으로 향상된 툴 라이프로 인해 더 높은 생산가능성을 가능하게 한다.

INFO BOX

안전하고 효율적인 툴 클램핑

Safe-Lock™ 의 원리는 다음과 같이 설명된다. : 나선형 홈이 절삭 공구 쉥크에 연삭되어 공구와 동일한 각도를 갖는다. 공구 홀더 (열박음 척, 콜렛 척 또는 유압척)의 특수 EDM 형태의 폐쇄 드라이브키와 함께 홈은 절삭 가공중에 절삭 공구가 비틀리거나 척에서 빠지는 것을 방지한다. 빠짐 방지와 높은 런아웃 정확도의 결합은 진동을 적게하고 금속 제거율을 향상시킨다. 이러한 장점은 절삭 깊이와 피드를 증가시키면서 금속제거율의 향상을 가능하게 한다. 또한 공구 마모를 감소시킨다.

Iscar와 Ingersoll 절삭공구가 2017년 추가로 하이머의 세이프록 라이센스를 받았습니다. 하이머 Safe-Lock™은 여러 공구 제조사를 통해 산업계의 표준이 되었습니다.

Picture: Haimer

MTU Aero Engines사는 군용 터보프롭 엔진 TP400-D6의 까다로운 황삭가공에 Haimer Safe-Lock이 적용된 공구를 사용합니다.

MTU는 TP400-D6의 중급 압축기, 중급 압력터빈 및 중급 압력 샤프트를 담당하며 엔진 제어 장치를 생산하고 있습니다. 또한 모든 TP400-D6 생산 엔진의 최종 조립은 뮌헨의 MTU Aero Engines에서 이루어집니다.

Picture: MTU Aero Engines

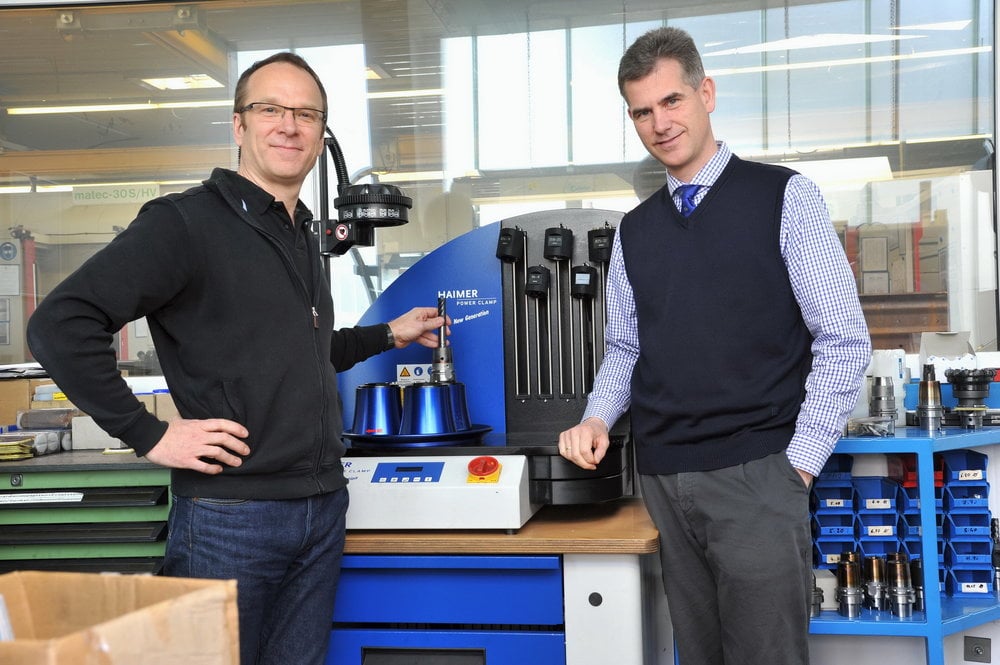

Glätzer의 CEO 인 Daniel Rautenbach (오른쪽)와 Ingo Schulten 관리자는 Safe-Lock ™의 유무에 관계없이 HAIMER 열박음 기술의 사용을 지속적으로 확장하고 있습니다. "Safe-Lock™으로의 전환은 자동차 시동시 크랭크 대신 전기를 사용하는 것과 같은 의미입니다. "

Picture: Haimer

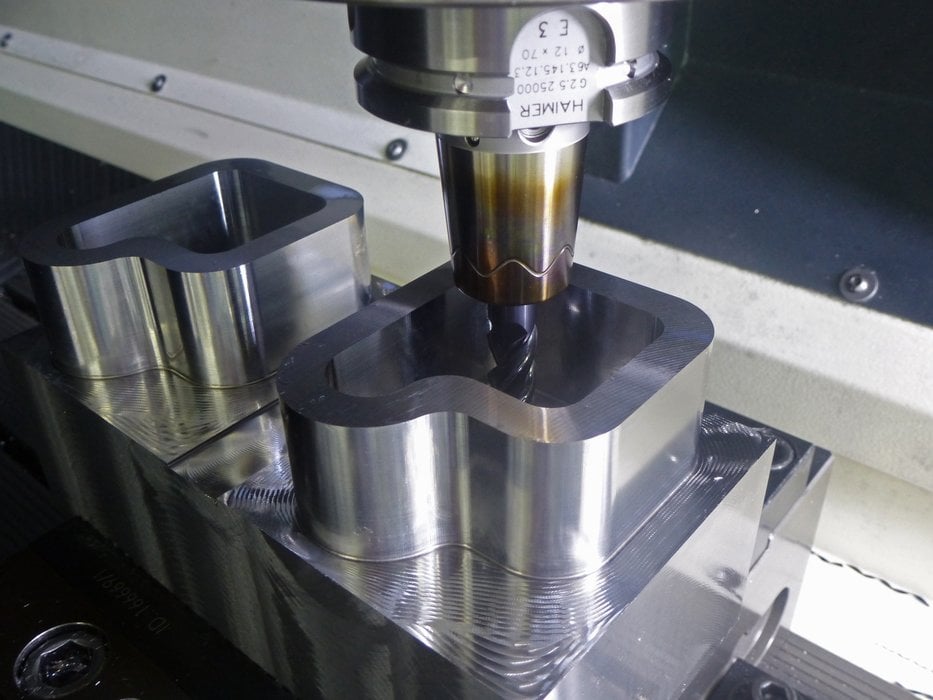

Trochoidal 밀링은 스테인리스 스틸 또는 티타늄과 같은 단단한 소재에서도 밀링 작업을 3배 빠릅니다. 가공을위한 이상적인 공구는 Safe-Lock ™ -chuck이있는 HAIMER Power Mill 엔드 밀입니다.

Picture: Haimer