공작기계 공구교환에 낭비하고 있지는 않으십니까?

공장에서 공작기계의 절삭공구는 소모품입니다. 그러나, 절삭공구의 성능이나 수명은 제조단가에 큰 영향을 미치므로 마모상태 등 공구의 상태를 주시해야 할 필요가 있습니다. 이러한 가운데 IoT가 제조업에 큰 영향을 미칠 것이라는 이야기를 들은지 몇 년이나 지났지만 충분한 ROI(투자 대비 효과)를 보았다는 사례는 많이 없는 현실입니다. 이에, 미쓰비시전기 FA솔루션 시스템부의 부장인 니시유키 히로시가 IoT를 도입하였을 때 성공하기 위한 포인트와 공구의 마모상태 모니터링에 IoT를 도입하여 투자회수에 성공한 사례를 소개하고자 합니다.

공작기계 공구 마모 상태

확대하면 우측 사진의 의 마모가 진행되고 있는 칼날은 날끝이 거칠어져 있는 것을 알 수 있다.

전동 면도기와 공작기계에 공통되는 「날 교환 문제」

「나는 귀찮을 때 쉬는날은 면도 하지않고 수염이 자라도록 놔두는 경우가 있는데, 출근날인 월요일 아침에는 꼭 면도를 한다. 이 때, 오래 사용한 면도날로 면도하면 당연히 깔끔하게 되지 않는다. 이렇게 세계의 수많은 성인 남성들의 수염은 매일 자라고 있으므로 면도기 메이커는 제조업으로써 매우 매력적이다. 라고 하는 이야기를 어느 낡은 책에서 읽은적이 있다.」라고 니시유키씨는 말했다.

이것은 복사기의 토너와 마찬가지로 소모품인 면도날 비즈니스를 부러워하는 사람의 말이지만 확실히 저렴한 편이라고 생각해 구매했던 전동 면도기도 면도날만을 구입하면 의외로 비싸서 놀랄 때가 있다.

교체용 면도날이라고 하면 공장에서는 공작기계에 활용하는 공구일 것이다. 물론 공장내 공작기계의 공구는 전동 면도기의 칼날과 달리 매우 비싼 것이다. 어려운 점은 공구는 소모품인데다가 가공부품의 품질에 크게 관여되는 점이다.

「꽤 오랫동안 사용한 면도기로 덜깎인 부분이 있더라도 면도가 깔끔하게 되지 않았지만 뭐 어때! 라고 말할 수는 없다.」고 니시유키씨는 설명한다.

공구를 자주 새제품이나 재연마제품으로 교환하면 되지만 공구비용이 낭비되거나 교환할 때마다 기계를 멈춰야 하는 문제점이 있다.

그래서 IoT를 도입하여 이 문제가 어떻게 해결되지 않을까 라는 의문을 던져본다.

미쓰비시전기 FA솔루션시스템부 부장 니시유키상

「IoT만능설」에 이의를 제기한다!

그러나 IoT도입은 매우 어렵다. 게다가 투자대비 효과가 알기 어려운 점은 IoT 도입의 장애물이라고 생각한다. 독자중에는 PoC(Proof of Concept:개념실증)에 의해 IoT도입을 실시했지만, 높은 비용대비 큰 효과는 없었다 라고 말씀하시는 분들도 계실거라고 생각한다.

실패의 원인은 다양하다고 생각하지만, 대부분 데이터가 있으므로 이 데이터를 분석하면 뭔가 대단한 것이 나올 것임이 틀림없다고 생각하기 때문에 IoT를 도입해 보았다는 경우이다. 이 경우 경영적인 과제 설정이 되지 않은 채 IoT도입을 하고 있는 것이 실패의 근본적인 문제인 것처럼 보인다.

한편, 한 제품의 수율이 몇 퍼센트 올라가면 비용 절감을 어느정도 할 수 있다는 구체적인 과제 설정을 하고 있음에도 불구하고 IoT도입이 잘 되지 않는 경우도 있다고 생각한다. IoT나 AI는 만능이 아니다. 제조에 불가능한 것이 생겼을 경우에는 보이지 않는 것의 아래에 인과율이 있다고 한다. IoT/AI활용이란 결과와 그에 영향을 주는 요인의 인과관계를 찾아내려는 것이다. 그러나 규칙의 발견은 종종 시행 착오에 의해 수행되며 매우 번거롭고 비용이 많이 드는 작업이다.

단적으로, 양품률 향상을 위한 명확한 IoT·AI 방법이 확립되어 있지 않기 때문에 비용절감을 위한 IoT 투자가 되어 비용이 오버되는 경우가 있다.

IoT도입의 장벽

낭비되는 돈 없이 면도날을 교환하는 방법은 없는걸까?

공작기계의 공구문제로 이야기를 되돌리면, 이 문제는 IoT를 도입하려고 하면 당연히 뭔가 실적이 있는 것으로 도입을 하고 싶다는 이야기가 된다.

문제는 여기서부터다. 만일 도입한다고 해서 자신의 공장의 가공공정에서 불량품의 감소나 공구 교환의 횟수를 절감할 수 있는지, 또 어느 정도의 투자라면 시작 가능한지 라는 의문이 든다. 앞서 거론되었지만, IoT적용시 투자대비 효과가 알기 어렵다는 문제를 해결하지 않으면 안된다. 라고 니시유키씨는 말한다.

「당사에서는 제조 노하우와 독자적인 기술로 IoT 데이터를 수집・분석하여 연구를 거듭해 왔습니다. 그 결과, 공구 교환이나 품질 관리를 정량적으로 누구나 쉽게 할 수 있는 솔루션을 개발, 제공하고 있습니다.」

그것이 『iQ Monozukuri 공작기계공구마모진단』 입니다. ‘공구교환시기를 모른다.’, ‘돌발적인 공구 이상을 막고 싶다.’, ‘간단하게 데이터를 활용하고 싶다.’ 라는 고민해결에 최적화된 공구 교환 진단 패키지 입니다.

마모 상태에 맞춰 공구 사용횟수를 예측할 수 있는 진단 패키지

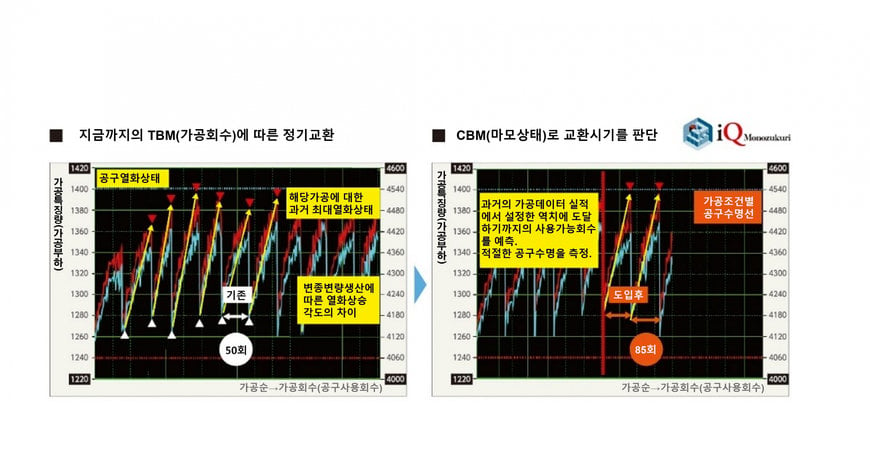

(왼쪽그림)종래의TBM(가공회수)에 의한 정기교환의 경우는 공구 열화 상황과 관계없이 가공 횟수 기반으로 공구를 교환하고 있기 때문에 공구를 수명까지 사용할 수 없었다.

(오른쪽그림)공작기계 공구마모진단을 활용한 CBM(마모상태)에서의 교환의 경우는 과거의 가공데이터 실적으로부터 공구마다의 마모상태를 파악하고 사용 가능 횟수를 추정, 공구를 수명까지 사용할 수 있습니다.

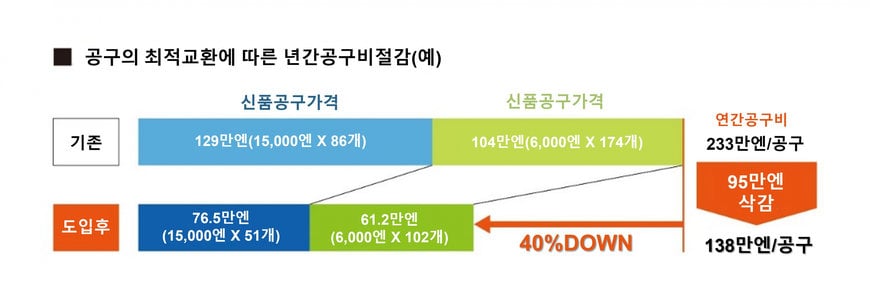

「이미 도입해주신 고객은 가공 불량의 억제를 할 수 있을 뿐만 아니라 『연간 공구비용이 40%나 삭감 되었다!』라는 실적이 있어 IoT도입의 과제인 투자대비 효과를 충분히 실감하실 수 있는 제품이다.」

라고 니시유키씨는 강조한다.

공구의 최적교환에 의해 연간 공구비를 40% 절약했다!

마지막으로

「코로나 이후 숙련공의 경험과 감 같은 사람에 의존하는 제조를 할 수 없게 되어 IoT도입에 한층 더 박차를 가하고 있다. 이제부터 IoT를 도입하고자 하는 분, 이미 도입하였으나 효과를 실감하지 못한분이야말로 성과가 보이는 IoT활용으로서 『iQ Monozukuri 공작기계공구마모진단』을 꼭 추천하고 싶다. 」라고 니시유키씨는 정리했다.

제품・솔루션 소개

iQ Monozukuri공작기계 공구마모진단

IoT데이터 활용에 의해 공구운용의 최적화나 가공불량 자동검출 등으로 비용 삭감, 공작기계 택타임 개선을 지원.

- 공구의 절삭력을 판정하여 공구수명을 예측, 공구수명을 「남은 횟수」로 확인할 수 있기 때문에 누구나 수명까지 공구를 사용할 수 있습니다.

- 복잡한 가공에서도 과거의 IoT데이터를 기계학습해 학습결과로부터 가공의 완성도 예측이 가능합니다.

- 다양한 가공별로 가공시의 특징량으로부터 칼날손상・워크불량을 임계치로 즉각 판정하여 가공불량을 검출. 불량품의 유출 및 추가손실을 방지합니다.

[관련링크]

테크니컬센터 VR Showroom:

https://kr.mitsubishi-automation.co.kr/l/745593/2022-10-04/6tqp68

테크니컬 센터 정보:

https://kr.mitsubishi-automation.co.kr/l/745593/2022-10-04/6tqp6c

YouTube:

https://www.youtube.com/c/MitsubishiElectricAutomationKorea/about

[솔루션 도입/체험 상담]

Solution Communication Room대표메일: This email address is being protected from spambots. You need JavaScript enabled to view it.

Solution Communication Room문의:

https://forms.gle/8XFESrU81ocq4n9fA